青いボトルに黄金の波が踊る。五感で楽しむ20周年...

3/10(火)

2026年

SHARE

ビジョナリー編集部 2025/10/16

1937年創業の大宝工業株式会社は、自動車、家電、医療、環境など多岐にわたる分野で製品を展開する総合プラスチック成形メーカーだ。 同社はいち早く地球環境問題に対して危機感を抱き、「プラスチックメーカーだからこそできる環境対応」をテーマに、循環型ものづくりを推進してきたという。

その取り組みの柱となるのが、プラスチックの再利用を実現する独自の洗浄・脱臭技術によるリサイクルシステムと、紙パルプと自然由来の結合材を用いた射出成形技術「D-PIM®(DAIHO Pulp Injection Molding)」 である。

D-PIM®による“新素材への転換”とリサイクルによる“既存資源の循環”の両輪で、脱プラスチック社会の実現に挑む大宝工業。今回は、D-PIM事業部長の松坂氏と、経営戦略室マネージャーの山本氏にインタビューを行い、D-PIM®技術の誕生の背景と今後の展望を伺った。

―― まずは「D-PIM」がどのような技術なのか教えてください。

松坂氏 :「D-PIM」は、紙(パルプ)と天然由来のバインダーを主原料とした射出成形技術です。これまで“紙では不可能”とされてきた複雑形状の成形を量産レベルで実現し、さらに優れた生分解性をもつ成形品を作ることができます。

―― プラスチック成形の専門メーカーが、なぜ「紙」という素材に着目されたのでしょうか?

松坂氏 :私たち大宝工業は長年プラスチックに携わるメーカーとして、環境への責任を強く感じていました。プラスチックは便利で汎用性の高い素材ですが、石油由来である以上、廃棄や焼却の過程で大気や海洋に環境負荷をかけてしまいます。「それでも、ものづくりを止めずに地球環境に貢献する方法はないか」――そう考えた大宝工業の先人たちが、再生可能資源である“紙パルプ”に可能性を見出したことがスタートでした。

―― 紙を“射出成形”するというのは、かなり大胆な発想です。開発ではどんな苦労があったのでしょうか?

松坂氏 :おっしゃる通りです。一般的な樹脂成形では、溶かした樹脂を金型に射出して冷却しますが、紙単体では流動性がなく、このプロセスが成り立ちません。そこで私たちは、水分や天然バインダーを加えて流動性を確保し、加熱しながら成形するという独自のアプローチを開発しました。ただ、初期段階では量産性や外観品質が安定せず、経験知だけでは限界がありました。そこで東京大学や日精樹脂工業と共同研究を行い、何百回もの試作を重ねてようやく「紙らしい風合い」と「射出成形の量産性」を両立できたのです。

―― 他の天然由来の成形品やパルプモールドとは、どのような違いがあるのでしょうか?

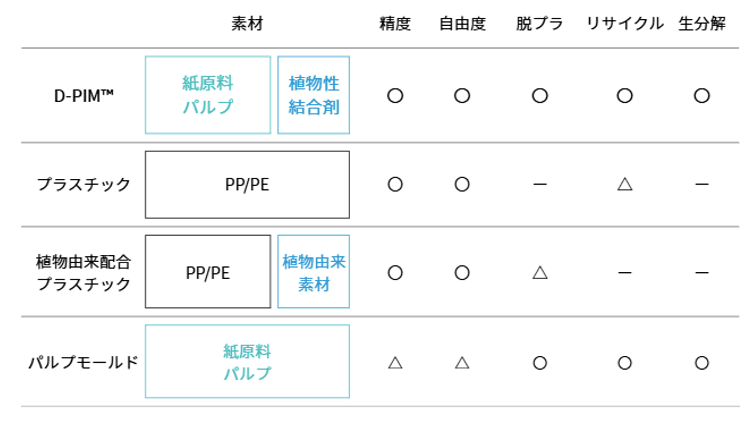

松坂氏 :パルプモールド、いわゆる紙トレーなどは、水に溶かして型で漉き上げ、乾燥させて成形しますが、D-PIMは型に高圧で材料を流し込む射出成形で製造するため、プラスチック製品同様で寸法精度が高く、複雑な形状の再現が可能です。また、脱プラスチック製品の中には紙や天然素材に対してPPなどの樹脂を半分程度混ぜているものも多いのですが、D-PIMは天然由来成分で成形しています。そのため、脱プラとリサイクルを両立した代替素材といえます。

―― リサイクル性や生分解性にも優れているということですね。

松坂氏 :はい。PPが混在している場合は、リサイクル時に天然素材と樹脂を分離する必要がありますが、D-PIMは紙製品と同じリサイクルプロセスにそのまま乗せることができます。また、生分解性も高く、土中では約6か月、水中では数時間で分解します。

―― 環境に優しい一方で、「紙は水や油に弱い」という印象もあります。その点はいかがでしょうか?

松坂氏 :確かにプラスチックほどの耐水性はありませんが、評価の結果、一般的な紙コップ以上の耐水性を示しています。またフッ素加工を用いずとも耐油性があり、PFAS(有機フッ素化合物)問題の解決にもつながる可能性を示しています。さらに、D-PIM素材そのものにさまざまな機能があることも分かってきました。不燃性、芳香拡散性、耐熱性、静電気拡散性など、多様な機能を確認しています。私たちは単なる脱プラではなく、「機能で価値を生む素材」としての可能性を追求しています。

―― 多くの機能性を持つことで、適用できる分野も広がりそうです。現在、どのような業界で採用が進んでいるのでしょうか?

山本氏 :はい。すでに文具、伝統工芸、農業・園芸、医療関連の分野で採用が進んでいます。今後のキーワードは「モノマテリアル化 × 欧州PPWR(包装・包装廃棄物規制)対応」です。たとえば脱プラに取り組む企業の多くが紙や木材への切り替えを進めていますが、形状の課題からその周辺部品にプラスチックが残ることがあります。そういった周辺部品をD-PIMに置き換えることで、分別コストや廃棄時のオペレーション負荷を同時に減らせます。また、PPWR施行による欧州市場への企業対応にも価値を提供できると考えています。

▲株式会社アルケー様

▲株式会社アルケー様

―― 企業の課題解決にもつながるソリューションですね。実際にお客様からはどのような反応がありましたか?

山本氏 :サンプルを手に取っていただいた際には、「本当に紙なのか?」という驚きの声を多くいただいています。「強度・質感・デザインにおいて、これはD-PIMにしか出せない」とご評価いただくことも増えており、技術の優位性を改めて実感しています。

―― これから特に注力していきたい分野はありますか?

山本氏 :はい。今後は化粧品や芳香関連製品を注力分野としています。D-PIMの手触りの良さや芳香拡散性、耐油性といった特長はスクリューキャップと非常に相性が良く、静岡県の令和7年度 新成長産業戦略的育成事業助成金を活用して開発を進めています。この技術は特許も取得済みで、日本らしい感性と環境性能を併せ持つ製品として、世界市場に発信していきたいと考えています。

▲大辻漆器様

▲大辻漆器様

―― 世界市場への発信、非常に期待が持てますね。少し視点を変えて、大宝工業の中でD-PIMは、どのような位置づけにあるのでしょうか?

山本氏 :D-PIMは当社にとって“第3の柱”となる新規事業として期待されています。これまで培ったプラスチック射出技術を生かしつつ、環境時代に対応した新たな価値創造を目指しています。製造業がこれからも社会に必要とされるためには、“作るだけの会社”ではなく、“環境と共存できる会社”に変わる必要があります。D-PIMはその象徴になれればと考えています。

―― 最後に、開発の最前線に立つ松坂さんから、新しい素材開発や環境技術に挑戦する人たちへ、一言お願いします。

松坂氏 :“環境対応=制約”ではなく、“環境対応=創造”の時代です。新しい素材や技術に挑戦することで、これまでの常識を変えることができます。D-PIMも、その挑戦の一つにすぎません。ぜひ、一緒に新しい“ものづくりの未来”を築いていきましょう。

D-PIMは、単なるプラスチック代替ではなく、環境と機能を両立させる新しいサステナブル技術だ。“紙を射出成形する”という、これまで誰も挑戦したことのなかった発想の先には、多くの可能性が広がっていた。

この技術のさらに先には、“プラスチック”や“紙”といった素材の枠をも超える新たな成形技術の世界が広がっているのかもしれない。

大宝工業は、D-PIMを通じて次の時代のものづくりを切り拓き、持続可能な社会への貢献と技術革新の両立にこれからも挑み続ける。